Six Sigma là há» thá»ng bao gá»m các công cỄ và chiáșżn lÆ°á»Łc nháș±m nâng cao quá trình hoáșĄt Äá»ng do hãng Motorola phát triá»n Äáș§u tiên vào nÄm 1985. 6 Sigma trá» nên phá» biáșżn sau khi Jack Welch áp dỄng triá»t Äá» nó trong chiáșżn lÆ°á»Łc kinh doanh của ông táșĄi General Electric nÄm 1995, và ngày nay phÆ°ÆĄng pháp này ÄÆ°á»Łc sá» dỄng rá»ng rãi trong nhiá»u lÄ©nh vá»±c công nghiá»p khác nhau.

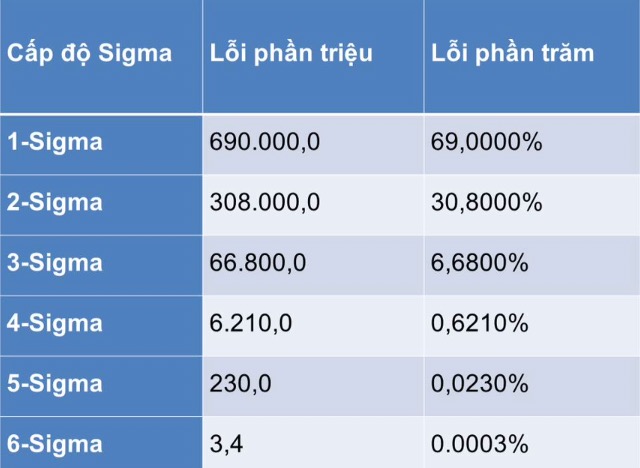

Six Sigma là má»t há» phÆ°ÆĄng pháp cáșŁi tiáșżn quy trình dá»±a trên thá»ng kê nháș±m giáșŁm thiá»u tá»· lá» sai sót hay khuyáșżt táșt Äáșżn mức 3,4 lá»i trên má»i triá»u kháșŁ nÄng gây lá»i báș±ng cách xác Äá»nh và loáșĄi trừ các nguá»n táșĄo nên dao Äá»ng (báș„t á»n) trong các quy trình kinh doanh. Trong viá»c Äá»nh nghÄ©a khuyáșżt táșt, Six Sigma táșp trung vào viá»c thiáșżt láșp sá»± thông hiá»u tÆ°á»ng táșn các yêu cáș§u của khách hàng và vì tháșż có tính Äá»nh hÆ°á»ng khách hàng ráș„t cao..

Six Sigma Äo lÆ°á»ng các kháșŁ nÄng gây lá»i chứ không pháșŁi các sáșŁn pháș©m bá» lá»i. MỄc Äích của 6 Sigma là cáșŁi thiá»n các quy trình ngÄn những váș„n Äá» khuyáșżt táșt và lá»i không xáșŁy ra, thay vì chá» tìm ra các giáșŁi pháp ngáșŻn háșĄn hoáș·c táșĄm thá»i Äá» giáșŁi quyáșżt váș„n Äá». 6 Sigma sáșœ chá» dáș«n Äiá»u tra và kiá»m soát các tác nhân chính, nháș±m ngÄn ngừa lá»i xáșŁy ra á» ngay công ÄoáșĄn Äáș§u tiên.

NÄm 2011, Tá» chức tiêu chuáș©n hóa quá»c táșż ISO Äã xuáș„t báșŁn bá» tiêu chuáș©n các phÆ°ÆĄng pháp Äá»nh lÆ°á»Łng 6 Sigma nháș±m nâng cao quy trình hoáșĄt Äá»ng.

Các chủ Äá» chính của Six Sigma

• Táșp trung liên tỄc vào những yêu cáș§u của khách hàng.

• Sá» dỄng các phÆ°ÆĄng pháp Äo lÆ°á»ng và thá»ng kê Äá» xác Äá»nh và Äánh giá mức dao Äá»ng trong quy trình sáșŁn xuáș„t và các qui trình quáșŁn lý khác.

• Xác Äá»nh cÄn nguyên của các váș„n Äá».

• Nháș„n máșĄnh viá»c cáșŁi tiáșżn quy trình Äá» loáșĄi trừ dao Äá»ng trong quy trình sáșŁn xuáș„t hay các qui trình quáșŁn lý khác giúp giáșŁm thiá»u lá»i và tÄng sá»± hài lòng của khách hàng.

• QuáșŁn lý chủ Äá»ng Äáș§y trách nhiá»m trong viá»c táșp trung ngÄn ngừa sai sót, cáșŁi tiáșżn liên tỄc và không ngừng vÆ°ÆĄn tá»i sá»± hoàn háșŁo.

• Phá»i hợp liên chức nÄng trong cùng tá» chức.

• Thiáșżt láșp những mỄc tiêu ráș„t cao.

CÁC PHÆŻÆ NG PHÁP

QuáșŁn lý cháș„t lÆ°á»Łng dá»± án theo Six Sigma dá»±a trên hai phÆ°ÆĄng pháp của chu trình Káșż hoáșĄch-Thá»±c hiá»n-Kiá»m tra-Tác Äá»ng do Deming ÄÆ°a ra. Những phÆ°ÆĄng pháp này, má»i phÆ°ÆĄng pháp káșżt hợp 5 giai ÄoáșĄn khác nhau, viáșżt táșŻt là DMAIC và DMADV.

- DMAIC sá» dỄng cho các dá»± án nháș±m nâng cao cháș„t lÆ°á»Łng của những quá trình kinh doanh Äã có.

- DMADV sá» dỄng cho các dá»± án nháș±m táșĄo ra sáșŁn pháș©m má»i hoáș·c quá trình thiáșżt káșż má»i.

DMAIC

PhÆ°ÆĄng pháp quáșŁn lý cháș„t lÆ°á»Łng DMAIC có 5 giai ÄoáșĄn:

- Define (Xác Äá»nh) váș„n Äá», ý kiáșżn của khách hàng, và mỄc tiêu dá»± án má»t cách cỄ thá».

- Measure (Äo lÆ°á»ng) những khía cáșĄnh quan trá»ng của quá trình hiá»n táșĄi và thu tháșp những dữ liá»u liên quan.

- Analyze (Phân tích) dữ liá»u nháș±m kháșŁo sát và phát hiá»n ra các má»i quan há» nguyên nhân và káșżt quáșŁ. Xác Äá»nh các má»i quan há» Äó là gì, và cá» gáșŻng ÄáșŁm báșŁo má»i yáșżu tá» Äã ÄÆ°á»Łc Äánh giá Äáșżn. KháșŁo sát tìm ra nguyên nhân gây khuyáșżt táșt hay sai há»ng sáșŁn pháș©m.

- Improve (Nâng cao hay tá»i Æ°u) quá trình hiá»n táșĄi dá»±a trên dữ liá»u phân tích sá» dỄng các ká»č thuáșt nhÆ° thiáșżt káșż thí nghiá»m, poka yoke hoáș·c loáșĄi bá» những sai há»ng, và công tác tiêu chuáș©n nháș±m táșĄo ra quá trình tráșĄng thái má»i trong tÆ°ÆĄng lai.

- Control (Kiá»m soát) tráșĄng thái quá trình tÆ°ÆĄng lai Äá» ÄáșŁm báșŁo báș„t kỳ má»t sai lá»ch nào khá»i mỄc tiêu ÄÆ°á»Łc Äiá»u chá»nh trÆ°á»c khi Äem láșĄi sáșŁn pháș©m bá» lá»i. Áp dỄng há» thá»ng kiá»m soát nhÆ° kiá»m soát quá trình thá»ng kê, báșŁng phân loáșĄi sáșŁn pháș©m, mô hình hóa nÆĄi sáșŁn xuáș„t, và tiáșżp tỄc giám sát quá trình.

Má»t sá» công ty thêm vào bÆ°á»c Recognize (nháșn ra) táșĄi lúc báșŻt Äáș§u thá»±c hiá»n phân tích, trong Äó phát hiá»n ra Äúng váș„n Äá» Äá» quáșŁn lý, hay chính là phÆ°ÆĄng pháp quáșŁn lý RDMAIC.[9]

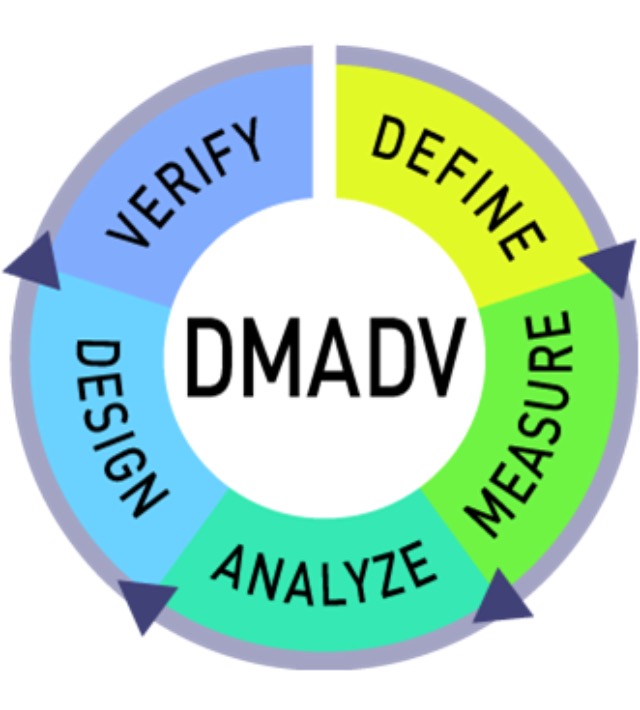

DMADV hoáș·c DFSS

PhÆ°ÆĄng pháp DMADV, còn gá»i là DFSS ("Design For Six Sigma") có 5 giai ÄoáșĄn chính:

- Define (xác Äá»nh) mỄc tiêu thiáșżt káșż nháș±m phù hợp vá»i yêu cáș§u của khách hàng và chiáșżn lÆ°á»Łc của công ty.

- Measure (Äo lÆ°á»ng) và nháșn ra CTQs (viáșżt táșŻt của Critical To Quality - giá»i háșĄn cho cháș„t lÆ°á»Łng), kháșŁ nÄng sáșŁn xuáș„t, kháșŁ nÄng của dây chuyá»n sáșŁn pháș©m và những rủi ro.

- Analyze (phân tích) nháș±m phát triá»n và thiáșżt káșż những phÆ°ÆĄng án khác.

- Design (thiáșżt káșż) và nâng cao các phÆ°ÆĄng án khác nhau, nháș±m phù hợp nháș„t trong má»i bÆ°á»c phân tích trÆ°á»c Äó.

- Verify (xác nháșn) thiáșżt káșż, cháșĄy thá», áp dỄng cho dây chuyá»n sáșŁn xuáș„t và bàn giao nó cho chủ sá» hữu.

Công cỄ và phÆ°ÆĄng pháp quáșŁn lý cháș„t lÆ°á»Łng sá» dỄng Six Sigma

Trong từng giai ÄoáșĄn của phÆ°ÆĄng pháp DMAIC hoáș·c DMADV, Six Sigma áp dỄng nhiá»u công cỄ quáșŁn lý cháș„t lÆ°á»Łng mà cĆ©ng ÄÆ°á»Łc sá» dỄng bên ngoài nó. BáșŁng sau liá»t kê má»t vài phÆ°ÆĄng pháp mà 6 Sigma sá» dỄng.

|

|

LỹI ÍCH SIX SIGMA MANG Láș I:

• Tìm ra biá»n pháp Äá» gia tÄng công suáș„t của thiáșżt bá»;

• CáșŁi thiá»n tá»· lá» giao hàng Äúng háșčn;

• GiáșŁm thá»i gian quy trình tuyá»n dỄng và huáș„n luyá»n nhân viên má»i;

• CáșŁi thiá»n kháșŁ nÄng dá»± báo bán hàng;

• GiáșŁm thiá»u sai sót vá» cháș„t lÆ°á»Łng và giao nháșn vá»i các nhà cung cáș„p;

• CáșŁi thiá»n công tác háșu cáș§n và láșp káșż hoáșĄch;

• CáșŁi thiá»n cháș„t lÆ°á»Łng dá»ch vỄ cho khách hàng.v.v…

Viá»c ứng dỄng Six Sigma trên Tháșż giá»i

Six Sigma ÄÆ°á»Łc hình thành á» táșp Äoàn Motorola vào nÄm 1986 và sau Äó ÄÆ°á»Łc phá» biáșżn rá»ng rãi bá»i thành công của táșp Äoàn General Electric (GE) vào tháșp niên 90. Các tá» chức nhÆ° Honeywell, Citigroup, Motorola, Starwood Hotels, DuPont, Dow Chemical, American Standard, Kodak, Sony, IBM, Ford Äã triá»n khai các chÆ°ÆĄng trình Six Sigma xuyên suá»t các hoáșĄt Äá»ng kinh doanh Äa dáșĄng từ sáșŁn xuáș„t công nghá» cao cho Äáșżn dá»ch vỄ và các hoáșĄt Äá»ng tài chính. Tuy chÆ°a ÄÆ°á»Łc phá» biáșżn rá»ng á» Viá»t Nam nhÆ°ng má»t vài công ty có vá»n Äáș§u tÆ° nÆ°á»c ngoài nhÆ° American Standard, Ford, LG và Samsung Äã ÄÆ°a chÆ°ÆĄng trình Six Sigma vào triá»n khai áp dỄng.

Ford Viá»t Nam Äã tiáșżt kiá»m trên 1 triá»u USD nhá» 6 Sigma!

• Trong má»t kháșŁo sát gáș§n Äây do công ty DynCorp1 thá»±c hiá»n Äã cho tháș„y: KhoáșŁng 22% trong tá»ng sá» các công ty ÄÆ°á»Łc kháșŁo sát táșĄi Má»č Äang áp dỄng Six Sigma;

• 38,2% trong sá» các công ty Äang áp dỄng Six Sigma này là các công ty chuyên vá» các ngành dá»ch vỄ, 49.3% là các công ty chuyên vá» sáșŁn xuáș„t và 12.5% là các công ty thuá»c các lÄ©nh vá»±c khác;

• So sánh trên phÆ°ÆĄng diá»n hiá»u quáșŁ, Six Sigma ÄÆ°á»Łc Äánh giá là cao hÆĄn Äáng ká» so vá»i các há» thá»ng quáșŁn trá» cháș„t lÆ°á»Łng và công cỄ cáșŁi tiáșżn qui trình khác (tuy nhiên, Six Sigma á» Äây còn bao gá»m nhiá»u công cỄ chÆ°a ÄÆ°á»Łc liá»t kê trong kháșŁo sát này)

|

Há» thá»ng quáșŁn trá» cháș„t lÆ°á»Łng, công cỄ cáșŁi tiáșżn qui trình nào Äã cho các hiá»u quáșŁ to lá»n nháș„t? |

|

| Six Sigma | 53.6% |

| SÆĄ Äá» qui trình (process mapping) | 35.3% |

| Phân tích nguyên nhân gá»c (Root cause analysis) | 33.5% |

| Phân tích nguyên nhân và káșżt quáșŁ (Cause-and-effect analysis) | 31.3% |

| TÆ° duy/SáșŁn xuáș„t theo Lean (Lean thinking/manufacturing) | 26.3% |

| So sánh láș„y chuáș©n (Benchmarking) | 25.0% |

| GiáșŁi quyáșżt váș„n Äá» (Problem solving) | 23.2% |

| ISO 9001 | 21.0% |

| NÄng lá»±c qui trình (Process capability) | 20.1% |

| Kiá»m soát qui trình báș±ng thá»ng kê (Statistical process control) | 20.1% |

| Các chá» sá» Äánh giá hiá»u quáșŁ (Performance metrics) | 19.2% |

| Biá»u Äá» kiá»m soát (Control charts) | 19.2% |

| QuáșŁn lý qui trình (Process management ) | 18.8% |

| QuáșŁn lý dá»± án (Project management) | 17.9% |

| Các qui trình Äá»nh hÆ°á»ng khách hàng (Customer-driven processes) | 17.9% |

| Thiáșżt káșż thá» nghiá»m (Design of experiments) | 17.4% |

| Phân tích sai sót và tác Äá»ng (Failure mode and effects analysis) | 17.4% |

| NgÄn ngừa sai sót (Mistake-proofing/Poka yoke) | 16.5% |

| Tái thiáșżt qui trình (Process reengineering) | 16.1% |

| QuáșŁn lý sá»± thay Äá»i (Change management) | 14.7% |

| QuáșŁn lý cháș„t lÆ°á»Łng toàn diá»n (Total Quality Management (TQM)) | 10.3% |

| Äo lÆ°á»ng sá»± dao Äá»ng (Variation measurement) | 10.3% |

| Các tiêu chí Äánh giá của chÆ°ÆĄng trình Malcolm Baldridge (Malcolm Baldridge criteria) | 9.8% |

| Phân tích lÆ°u Äá» công viá»c (Workflow analysis) | 9.8% |

| Quy trình ra quyáșżt Äá»nh (Decision making) | 8.9% |

| Phân tích xu hÆ°á»ng (Trend analysis) | 8.0% |

| QuáșŁn lý dá»±a trên dữ kiá»n (Management by fact) | 6.7% |

| GiáșŁm thá»i gian chuáș©n bá» cho quy trình (Setup reduction) | 6.7% |

| Quán lý tri thức (Knowledge management) | 5.8% |

| CÆĄ cáș„u phân chia công viá»c (Work breakdown structure) | 3.1% |

Tá»NG HỹP & TRÌNH BÀY: NGUYá»N Táș€N THá»NH

- Trang web giĂșp tÄng doanh thu cho doanh nghiá»p hiá»n nay (30.08.2019)

- CáșŹP NHáșŹT THUáșŹT TOĂN FACEBOOK Má»I NHáș€T 5/2017 (23.05.2017)

- PhĂąn biá»t Profile - Catalogs - Brochures (02.03.2017)

- Má»t sá» thá»ng kĂȘ ngĂ nh in áș„n bao bĂŹ giáș„y nÄm 2017 (08.01.2017)

- XU HÆŻá»NG THá» TRÆŻá»NG VĂ QUáșąN TRá» CUNG ỚNG NÄM 2017 (28.12.2016)

- 5S TRONG SáșąN XUáș€T (15.12.2016)

- 7 LOáș I LĂNG PHĂ TRONG SáșąN XUáș€T (15.12.2016)

- JUST IN TIME TRONG SáșąN XUáș€T (28.12.2016)

- TáșŠM QUAN TRá»NG CỊA BAO BĂ HĂNG HĂA (28.12.2016)

- SáșąN XUáș€T TINH Gá»N â LEAN MANUFACTURING (28.12.2016)

- FIFO (First in, First out); LIFO ( Last In, First Out) (28.12.2016)

- HIá»U ỚNG BULLWHIP (28.12.2016)

- QUáșąN LĂ NGUá»N SáșąN XUáș€T âMANUFACTURING RESCOURCES PLANNING (28.12.2016)

- NGUYĂN TáșźC QUáșąN LĂ ÄÆ N HĂNG TRONG PHĂN PHá»I (28.12.2016)

- QUY TRĂNH Lá»°A CHá»N NHĂ CUNG ỚNG (28.12.2016)

- Há» thá»ng kho hĂ ng â Yáșżu tá» táșĄo nĂȘn thĂ nh cĂŽng cho Amazon (28.12.2016)

- SKU TRONG SáșąN XUáș€T (28.12.2016)

- PHĂN BIá»T Purchasing, Sourcing vĂ Procurement (28.12.2016)

- VAI TRà CỊA WAREHOUSE (28.12.2016)